Измерение частичных разрядов в изоляции статоров высоковольтных электрических машин

Проблемы с изоляцией обмоток статоров высоковольтных электрических машин, наряду с механическими проблемами опорных подшипников и дефектами монтажа, во многом определяют надежность и безаварийность работы крупных генераторов и электродвигателей (моторов). По этой причине эксплуатационный персонал всегда уделяет большое внимание контролю изоляции обмоток.

Наиболее эффективно производить измерение и анализ параметров изоляции обмотки статора под рабочим напряжением, в условиях, соответствующих нормальным, и особенно критическим условиям эксплуатации электрической машины. При этом на первый план выходят диагностические методы, работающие в режиме «on-line», т. е. на работающей машине, первым из которых является метод, основанный на измерении и анализе частичных разрядов в изоляции.

Частичный разряд – это искровой разряд очень маленькой мощности, который образуется внутри высоковольтной изоляции, или на ее поверхности. Частичным он называется потому, что «перекрывает» только часть общего изоляционного промежутка. Частичные разряды возникают в зоне дефекта изоляции, с течением времени, по мере развития, они перерастают в искровые разряды, а завершается процесс развития дуговым разрядом.

Частичные разряды возникают в изоляции оборудования среднего и высокого классов напряжения. Обычно считается, что измерение частичных разрядов можно проводить при рабочем напряжении от 4 кВ. При меньших напряжениях эти измерения, наверное, можно также проводить, но достоверность получаемой информации будет явно недостаточной. При таких напряжениях, чаще всего, физика возникновения и развития разрядных процессов будет несколько иной.

Наибольшую опасность для оборудования представляют не сами разряды, а результат их воздействия на изоляцию. На практике существует много единиц оборудования, в которых присутствуют частичные разряды достаточно большого уровня, но это оборудование долго и надежно работает. В то же время, частичные разряды, имеющие значительно меньший уровень, но большую суммарную энергию, могут быстро вывести оборудование из строя.

Для оценки влияния частичных разрядов на состояние высоковольтной изоляции наилучшие результаты дает «энергетический» подход, когда рассматривается суммарное воздействие всех импульсов, а не оценка степени развития дефекта по одному, пусть даже и очень большому, импульсу от частичного разряда. Именно энергетическое воздействие разрядов приводит к расширению зоны дефекта, деградации изоляции, и, в конечном итоге, к трансформации локального дефекта в глобальный разряд.

Чаще всего периодически повторяющиеся частичные разряды, вне зависимости от причины возникновения локального дефекта, методично разрушают высоковольтную изоляцию, приводя науглероживанию зоны вокруг дефекта. Это «скрытый» период развития дефекта. Развитие зоны дефекта, рано или поздно, приводит к дуговому пробою всего изоляционного промежутка. Обычно разрушение изоляции, под действием частичных разрядов, происходит достаточно долго в течение многих месяцев, и даже лет.

По этой причине регистрация частичных разрядов, оценка их амплитуды и повторяемости, что эквивалентно определению мощности частичных разрядов, является эффективным способом выявления дефектов в высоковольтной изоляции обмоток статоров электрических машин на самых ранних стадиях развития. По своей чувствительности этот метод диагностики не имеет себе равных, естественно, что при этом должна быть обеспечена надежная отстройка от внешних электромагнитных помех.

Организация контроля состояния изоляции может производиться с использованием двух организационных методов:

- Проведение непрерывных (автоматизированных) измерений, или через небольшие интервалы времени, при помощи стационарно установленного измерительного и диагностического оборудования. Такие системы контроля называются стационарными, или «системами мониторинга». Они имеют максимальную эффективность, но и сравнительно высокую стоимость, так как на каждой электрической машине устанавливается полный комплект оборудования. Стационарные системы контроля обычно оснащаются встроенными экспертными системами, и не требуют специальной подготовки от дежурного персонала.

- Проведение периодических измерений персоналом через достаточно большие интервалы времени при помощи переносного измерительного оборудования. В эту же группу относятся и разовые измерения частичных разрядов, проводимые персоналом однократно, по мере необходимости. Такая организация диагностических работ называется периодическим мониторингом. Для проведения периодических измерений частичных разрядов достаточно одного комплекта измерительного оборудования, и одного, или нескольких комплектов первичных датчиков. Недостатком периодического мониторинга является то, что если время развития дефекта от возникновения до критической стадии, будет меньше, чем время между проведением измерений, то велика вероятность «пропуска дефектов», и возникновения аварийных ситуаций.

Ниже мы будем рассматривать только стационарные измерения частичных разрядов, проводимых в автоматическом режиме, их технические особенности и возможности.

Качественная и количественная оценка состояния изоляции обмоток статора на основании измерения и анализа частичных разрядов

Любые измерения параметров, предназначенные для проведения технической оценки состояния контролируемого оборудования, своей конечной целью имеют формирование конкретных диагностических заключений, на основании которых формируется стратегия управления эксплуатацией. Она включает в себя:

- Присвоение контролируемому оборудованию одной из двух категорий качества – бездефектное, или имеющее некоторые дефекты. Для бездефектного оборудования предполагается возможность дальнейшей эксплуатации без каких-либо ограничений.

- Для оборудования с выявленными дефектами формируется более сложное заключение, которое определяет допустимый срок (и ограничения по режимам эксплуатации) в течение которого оборудование может эксплуатироваться. В этом же заключении определяются необходимые ремонтные и сервисные воздействия на оборудование, их объемы и сроки проведения.

Для систем мониторинга состояния изоляции обмоток статоров, основанных на измерении и анализе частичных разрядов в изоляции, все эти вопросы также являются актуальными. Можно даже сказать, что в этом современном диагностическом методе еще не совсем однозначно определены критерии и категории качества контролируемой изоляции. Не существует общепризнанных и одинаковых пороговых значений контролируемых параметров, в каждом конкретном случае они нуждаются в адаптации. Причин этому несколько.

- Зависимость параметров используемых в обмотке статора изоляционных материалов от фирмы производителя, от особенностей изготовления, наличия проводящих и полупроводящих слоев.

- Зависимость параметров регистрируемых частичных разрядов от конструкции статора электрической машины, от примененного типа обмотки, от особенностей укладки секций обмотки в пазы статора.

- Зависимость допустимого уровня частичных разрядов в изоляции обмотки статора от срока эксплуатации, режимов работы электрической машины, и даже от типа охлаждающей среды внутри статора.

Тем не менее, существуют практические рекомендации не только частного, но и общего характера, которые можно использовать при проведении диагностических работ. Наиболее общие из этих рекомендаций рассмотрены ниже.

Количественная оценка состояния изоляции по временному тренду изменения уровня частичных разрядов

Количественная оценка состояния оборудования по контролируемым параметрам может быть выполнена только сравнительным методом, при этом текущее, измеренное значение сравнивается с каким-либо другим значением, являющимся опорным. Для традиционных методов диагностики количественное сравнение производится с пороговыми значениями, которые интегрально соответствуют изменению категорий качества оборудования. Количественные значения этих порогов являются нормированными, справедливыми для большинства типов и марок оборудования.

Как уже указывалось выше, для частичных разрядов нет стандартных нормированных значений, а имеющиеся локальные нормы и рекомендации справедливы только для небольших групп оборудования. По этой причине в большинстве случаев количественная оценка состояния изоляции электрических машин по параметрам частичных разрядов может производиться только сравнением с результатами предыдущих измерений, выполненных на этом же оборудовании. Иными словами говоря, анализируется изменение характерных параметров частичных разрядов с течением времени. В самом общем случае зависимость изменения контролируемых параметров во времени принято называть (временным) трендом.

Поскольку при использовании тренда диагностического параметра оценка состояния оборудования производится сравнением с ранее измеренными значениями, такой анализ является универсальным, применимым для любого оборудования, и практически любого диагностического метода, в том числе для частичных разрядов.

При использовании временного тренда для оценки состояния оборудования по частичным разрядам необходимо корректно выбирать используемые измеренные (расчетные) параметры. Необходимо быть уверенным, что величина выбранного для анализа параметра однозначно связана с техническим состоянием контролируемого оборудования. По этой причине рассмотрим применимость для оценки состояния основных параметров частичных разрядов.

Кажущийся частичный разряд, измеряемый в пикокулонах. Этот параметр определяет заряд, переносимый каждым импульсом частичного разряда. В некоторых случаях величина кажущегося разряда приводится в милливольтах, что делается в том случае, когда измерительная цепь не калибрована. В любом случае этот параметр не может быть использован во временном анализе по двум причинам – он характеризует только один конкретный импульс частичного разряда, и не учитывает все другие импульсы, возникшие в данной дефектной зоне, и в других зонах изоляции, если дефектов несколько. Достаточно часто большое количество импульсов сравнительно небольшой амплитуды оказывает более разрушающее воздействие на изоляцию, чем единичные импульсы большой амплитуды.

Наиболее правильно анализировать наличие частичных разрядов в изоляции на основе энергетических параметров, учитывающих и количество импульсов, и энергию каждого из них. Теоретически подсчитать вводимую в зону дефекта энергию не сложно, ведь физически при каждом импульсе ЧР, мы дополнительно впрыскиваем из источника испытательного напряжения в контролируемый объект «кажущийся» заряд. Заряд в контролируемый объект инжектируется мгновенно, и непосредственно связан с конкретным мгновенным напряжением питающей сети, т. е. с фазовым углом питающего напряжения сети. Это обозначает, что величина энергии, которая дополнительно вводится в оборудование, и выделяется в зоне дефекта, равна заряду, умноженному на мгновенное значение приложенного напряжения.

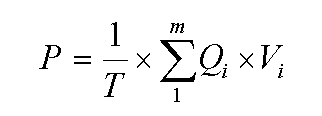

Далее нужно просуммировать все импульсы и получить полную энергию частичных разрядов. Если полную энергию поделить на полное время суммирования, то получим мощность частичных разрядов. Этот параметр обычно называется «потери энергии на частичные разряды», или как-то иначе, но очень похоже. Он определяется выражением:

где: P – мощность разрядов, W,

T – время наблюдения, сек,

m –число наблюденных импульсов за время T, и

QiVi – энергия i-го импульса

Для обозначения этого параметра, в некоторых стандартах, предлагается использовать диагностический (энергетический) параметр, который чаще всего называют «PDI» – «Partial Discharge Intensity» - интенсивность частичных разрядов. В этом параметре, вместо мгновенного напряжения в момент прохождения импульса частичного разряда, берется его действующее значение, т.е. принимается одинаковое напряжение для всех импульсов, а не персональное для каждого. Проводя сравнительные расчеты можно убедиться, что итоговое различие параметров, рассчитанных в первом и во втором случаях, лежит в пределах 20 %. Этого вполне достаточно, что бы вполне корректно оценить энергетическое воздействие частичных разрядов на изоляцию.

Параметр «PDI» является одним из основных, используемых для оценки интенсивности частичных разрядов в контролируемом объекте. Именно тренд изменения параметра «PDI» является основным критерием, характеризующим скорость развития дефектов в изоляции. Если величина «PDI» не меняется в течение всего интервала измерений, то можно говорить о стабильном состоянии изоляции электрической машины. Если же этот параметр изменился в несколько раз за контролируемый период времени, то это говорит о наличии опасных и развивающихся дефектов в изоляции.

Количественная оценка состояния оборудования всегда является относительной. При практическом применении метода анализа интенсивности частичных разрядов, когда достоверные и универсальные критерии и пороги качества отсутствуют, пользоваться количественной оценкой состояния изоляции электрических машин нужно осторожно. Только наличие явно выраженной тенденции в увеличении интенсивности частичных разрядов может служить достоверным признаком наличия опасных и развивающихся дефектов в изоляции электрической машины.

Качественная оценка на основании определения типов дефектов в изоляции электрических машин

Основное различие между качественной и количественной оценкой состояния оборудования, применительно к методу контроля частичных разрядов, заключается в том, какие разряды используются в каждом анализе, и определяется степень их опасности для дальнейшей эксплуатации контролируемого оборудования. Эти параметры тесно связаны между собой.

При проведении количественной оценки интенсивности частичных разрядов в изоляции учитываются все зарегистрированные разряды. В это определение входят следующие типы разрядов:

- Импульсы различных высокочастотных помех, наведенные в контролируемое оборудование извне.

- Нестационарные высокочастотные импульсы, возникающие в оборудовании, не связанные с наличием дефектов в изоляции электрической машины.

- Импульсы от дефектов в изоляции контролируемого оборудования, обусловленные возникшими дефектами, влияние которых является определяющим при оценке состояния оборудования.

В зависимости от большого количества внешних параметров количество «полезных» высокочастотных импульсов в общем объеме зарегистрированной информации может различаться в несколько раз. В результате изменяется, а чаще всего уменьшается, достоверность количественной оценки состояния изоляции.

Наиболее точной оценка состояния оборудования будет в том случае, когда удастся выделить из общего объема зарегистрированной информации только те импульсы, источниками которых будут дефекты в изоляции. В этом случае временное увеличение интенсивности частичных разрядов будет однозначно говорить о развитии дефектов в изоляции.

Дальнейшее уточнение диагностического заключения о состоянии оборудования возможно при определении типа возникшего в изоляции дефекта, так как разные дефекты по-разному влияют на техническое состояние оборудования. Все дефекты можно разделить на три группы, исходя из степени их опасности.

- Дефекты, свойственные данному типу оборудования, возникновение которых предопределено особенностями конструкции, чаще всего это разряды в различных полупроводящих слоях и элементах. Такие дефекты обычно неопасны для эксплуатации оборудования, они сопровождают нормальную работу изоляции.

- Дефекты, возникшие в процессе работы оборудования, но являющиеся малоопасными для дальнейшей эксплуатации изоляции обмотки статора. К таким дефектам относят дефект в изоляции типа «плавающий потенциал». Такой дефект может существовать в изоляции многие годы, не приводя к ее нарушению. Достаточно часто частичные разряды возникают от дефектов в стали сердечника, в шунтах, в проводниках заземления, что также не оказывает критического влияния на состояние изоляции обмотки.

- Критические дефекты внутри изоляции, развитие которых приводит к аварийным режимам работы электрической машины. Выявление именно таких дефектов является целью проведения диагностических работ. Определение степени их развития, выявление признаков их развития – важнейшие задачи проводимой диагностики, качественной оценки состояния оборудования.

Современной тенденцией в организации и проведении диагностических работ является разработка и внедрение автоматизированных экспертных диагностических систем. В этом вопросе диагностика дефектов в изоляции высоковольтного оборудования, по частичным разрядам, не является исключением, все больше фирм занимаются разработкой автоматизированных экспертных систем такого назначения. Любому предприятию, эксплуатирующему высоковольтное оборудование, дешевле и эффективнее приобрести современную и эффективную диагностическую программу, чем содержать квалифицированный диагностический персонал, неся большие затраты на его обучение, оснащение и поддержку.

Любая автоматизированная экспертная система отражает конкретный взгляд на процедуру диагностики, соответствующий мнению одного, или группы создателей этой программы. Также очевидно, что внутренний объем знаний каждой «готовой» экспертной системы, даже в идеальном случае, равен, а реально всегда меньше общей суммы знаний, которыми обладают авторы этой диагностической системы. В лучшем случае, экспертная диагностическая система может корректно обрабатывать наиболее характерные, диагностировать часто повторяющиеся проблемы в изоляции.

Можно определить основные целевые функции внедрения автоматизированных экспертных систем диагностики следующим образом:

- Во-первых, это реальное средство проведения оперативной диагностики состояния изоляции высоковольтного оборудования, проводимой максимально часто, в наиболее простых и общих случаях.

- Во-вторых, это реализация обучающей функции для практических диагностов, когда начинающий пользователь может осваивать азы диагностики на алгоритмах, которые описаны в экспертной системе, сверяя свои заключения с заключениями системы. Т. е. начинающий диагност может достаточно быстро достигнуть уровня, заложенного в экспертной системе ее авторами. Важным является то, что при этом вовсе не обязательно реально найти эти дефекты на практике, достаточно обучающего аспекта.

- В-третьих, если это не закрытая, а открытая, адаптивная экспертная система, то подготовленный пользователь может сам вносить накапливаемую им аналитическую информацию в общую базу знаний системы. Это будет позволять пользователю экспертной системы, а в идеальном случае и всем другим ее пользователям, постоянно повышать общую эффективность работы экспертной системы.

Автоматизированная экспертная диагностическая система «PD-Expert» предназначена для работы со всеми переносными диагностическими приборами и стационарными системами мониторинга, которые разработаны фирмой «DIMRUS». Она использует общий формат хранения данных, используемый во всех приборах. Этот формат данных является открытым, доступным для использования другими разработчиками в приборах измерения частичных разрядов, и в программных продуктах. Это очень важно при выборе диагностической системы, она должна быть дружественной в используемых форматах хранения информации.

Обработка первичной информации, полученной в реально выполненном замере частичных разрядов, а также диагностика типов дефектов, проводимая в системе «PD-Expert», иллюстрируется при помощи рисунка. На этом рисунке показан один из основных экранных интерфейсов программы, непосредственно относящейся к процедуре диагностики дефектов в изоляции.

Справа вверху, на рабочем экране располагается стандартная TFM плоскость (или более совершенное PD-Clouds – объемное распределение импульсов), на которой размещается вся информация о частичных разрядах выбранного замера, относящихся к одному измерительному каналу. Пользователь может выбрать «ручной способ раскладки» импульсов частичных разрядов в отдельные группы, используя TFM плоскость, когда он сам, по своим диагностическим признакам, будет определять границы зон распределения импульсов, относящихся к тому, или иному дефекту в изоляции. Во втором способе раскладки импульсов на группы, задача будет решаться автоматически, при помощи внутренних алгоритмов программы, когда группировку импульсов осуществляет сама программа. Для этого метода пользователь может только уточнять диагностические признаки, по которым будет производиться раскладка импульсов на группы.

В зависимости от количества выявленных программой, или пользователем, групп «похожих» импульсов на TFM плоскости, обладающих одинаковыми частотными и временными параметрами, программа автоматически создает необходимое количество «маленьких TFM плоскостей», на каждой из которых будут отображаться импульсы частичных разрядов, относящиеся только к одной локальной группе. Эти локальные распределения импульсов частичных разрядов будут располагаться на своих графиках, рядом с основным графиком TFM, и ниже его. На рисунке программой выявлена только одна группа импульсов, которая и показана в дополнительном окошке.

Справа внизу, на рабочем окне программы, располагается PRPD плоскость, на которой может быть показано распределение импульсов частичных разрядов относительно синусоиды приложенного к изоляции напряжения. Эта часть экрана позволяет оперативно оценивать тип вероятного дефекта, импульсы от которого присутствуют в замере, и были выделены в выбранную группу. Для этого на ней могут быть показаны или все импульсы частичных разрядов выбранного для диагностики замера, или же только их часть, которая сосредоточена на TFM плоскости в виде группы импульсов.

Для удобства анализа распределения импульсов, справа и снизу от PRPD плоскости, располагаются графические указатели, которые показывают распределение энергии импульсов, в функции амплитуды и полярности импульсов, и относительно фазового угла синусоиды питающей сети. Это вспомогательные графики, помогающие правильно оценивать распределение импульсов, более корректно проводить «ручную» диагностику дефектов в изоляции высоковольтного оборудования.

По каждой выделенной из общего замера группе импульсов может быть проведена автоматизированная, или «ручная» диагностика вероятных типов дефектов в изоляции. Для этой цели используется встроенная библиотека образов дефектов в изоляции. Результаты такой диагностики показываются в отдельном графическом окне программы, в виде готового текстового отчета.

Базовая библиотека образов дефектов, минимальной конфигурации, поставляется вместе с программой. При необходимости, пользователь может дополнительно описать и сохранить в памяти программы образы других дефектов, в соответствии со своим пониманием определенных дефектов, с которыми ему приходится встречаться. Пользователь так же может, по желанию, самостоятельно модифицировать уже имеющиеся в памяти программы диагностические правила и образы дефектов, если они, на его практический взгляд, неотложно нуждаются в этом.

Мы не будем подробно рассматривать, как работают все внутренние диагностические алгоритмы нашей экспертной программы «PD-Expert», которые жестко зашиты в памяти, это не самый принципиальный вопрос в данном случае. Мы просто приведем небольшую по объему, но понятную и полезную информацию, о графических средствах настройки экспертных диагностических правил. Это нужно для того, чтобы процедура диагностирования стала более понятной для практических пользователей.

Для пользователей и разработчиков экспертных систем мы опишем, как в нашей программе создаются и редактируются «внутренние» диагностические правила, тем более, что эти функции доступны пользователю программы «PD-Expert». Думаем, что это будет иметь практический смысл.

Эта важная функция экспертной диагностической системы, позволяющая совершенствовать и улучшать работу диагностической части, иллюстрируется при помощи информации, приведенной на следующем рисунке. Порядок работы с этой функцией программы «PD Expert», определяющей все особенности последующей автоматической диагностики дефекта в изоляции, следующий:

- Пользователь экспертной системы, в первую очередь, определяет наименование «будущего дефекта», алгоритм автоматизированной диагностики которого он хочет запрограммировать, используя свои наработки. Это делается в верхней строке окна программы. Это название дефекта будет в дальнейшем использоваться во всех отчетах, которые будут создаваться программой автоматически. Чем корректнее это название будет сформулировано пользователем, тем меньше вопросов будет возникать в дальнейшем, при практическом диагностировании данного дефекта. Пользователь также должен указать, в следующей строке, в каком типе оборудования он предполагает диагностирование данного дефекта, какие специфические особенности он учитывает.

- На условной PRPD плоскости, расположенной на экране чуть ниже, пользователем выбираются угловые и амплитудные зоны, в которых, преимущественно, должны располагаться импульсы частичных разрядов, вызываемые данным типом дефекта в изоляции, в данном типе высоковольтного оборудования. Это можно сделать двумя способами, или задавая цифровые значения параметров зон, или же непосредственно на графике, передвигая границы зон «мышкой». Для удобства восприятия информации достаточно большого объема, все параметры, относящиеся к положительной полуволне синусоиды питающей сети, отображаются на экране компьютера красным цветом, а относящиеся к отрицательной зоне синусоиды питающей сети - синим цветом. К сожалению, в нашем методическом руководстве, выполненным черно – белым, это не видно.

На каждой полуволне питающего напряжения, пользователем могут быть определены две зоны PRPD плоскости, вложенные одна в другую. Внутренняя зона имеет больший весовой коэффициент в алгоритме диагностики, чем внешняя. Это тоже помогает более правильно описать требования к импульсам частичных разрядов, возникающих при таком типе дефекта в изоляции.

Для большего удобства, пользователь может не рисовать зоны произвольно, а взять из архива программы реальный замер частичных разрядов, соответствующий описываемому дефекту в изоляции, и поместить его в генератор диагностических правил, на PRPD плоскость. В этом случае пользователю будет достаточно просто установить необходимые границы зон, относящиеся к данному замеру, ориентируясь на уже имеющееся распределение импульсов частичных разрядов. Описание диагностического правила в программе PD-Expert выполняется следующим образом:

- Для всех выбранных на PRPD плоскости локальных зон, определяются математические соотношения между различными интегральными параметрами импульсов в зонах. Это соотношения между параметрами красной и синей зон, соотношения параметров между зонами на каждой полуволне питающего напряжения, внешней и внутренней. Это делается при помощи специального конструктора логических и математических соотношений, определяющих связь параметров между собой. Таких конструкторов (представленных таблицами) два, по одному для каждой зоны.

- Определяются соотношения основных параметров импульсов частичных разрядов между зонами разного цвета, при помощи следующего окна программы (таблицы), расположенного ниже.

- На заключительном этапе создания диагностического правила определяются интегральные параметры, и их соотношения, суммарно оценивающие весь замер частичных разрядов, включая импульсы из красной зоны, и из синей. Это самая нижняя таблица в графическом окне, приведенном на рисунке.

Из этого краткого описания процедуры формирования диагностического правила, показанной на рисунке, видно, что весь алгоритм работы каждого диагностического правила в экспертной системе «PD-Expert» сформирован согласно выше изложенному порядку проведения диагностики дефектов в изоляции высоковольтного оборудования. Только в данном случае процедура является максимально формализованной, и понятной для практического использования.

Следующим важным шагом в формировании общего алгоритма автоматической диагностики дефектов в оборудовании различных типов, является формирование диагностических паспортов контролируемого оборудования. Необходимость использования такой функции очевидна, учитывая наличие больших различий и особенностей диагностирования дефектов в различном оборудовании. Для каждого типа высоковольтного оборудования, а может быть и марки, приходится формировать свой диагностический паспорт.

Суть процедуры создания диагностического паспорта, создаваемого на тип оборудования, в системе «PD-Expert» заключается в том, что необходимо корректно учитывать особенности возникновения, и проявления дефектов в изоляции различного оборудования. Поэтому, для каждого типа контролируемого оборудования, может быть даже для каждой марки внутри типа, в программе имеется возможность реализовать уникальную диагностику дефектов, используя замеры частичных разрядов.

- Во-первых, можно проводить диагностику технического состояния изоляции на основе использования специфического набора дефектов, возникновение которых возможно внутри данного типа оборудования, причем, часть из этих дефектов может быть уникальными. Это понятно, ведь диагностика дефектов внутри изоляции, например, для трансформаторов и электрических машин, существенно различается.

- Во-вторых, появляется возможность максимально корректно учитывать особенности проявления каждого из выявляемых дефектов, возникающих в изоляции оборудования контролируемого типа.

Порядок формирования диагностического паспорта:

- На первом этапе формирования паспорта фиксируются основные технические параметры оборудования.

- Далее, на втором этапе, производится формирование массива датчиков частичных разрядов, монтируемых на оборудовании.

- На третьем этапе в диагностический паспорт включаются диагностические правила, которые предназначены для оборудования такого типа, и учитывают специфические особенности данного типа высоковольтного оборудования. Для реализации этой возможности необходимо заранее сформировать такие диагностические правила.

Диагностический паспорт определяет порядок проверки замеров частичных разрядов на соответствие признакам конкретных дефектов в изоляции оборудования, причем все процедуры проводятся в автоматическом режиме.

Достоверность работы приведенной экспертной системы достаточно высока. По простым стандартным дефектам она не меньше 90%, т. е. в 9 из 10 случаев программа дает точный диагноз. Для более сложных, а особенно комбинированных дефектов, достоверность ниже, но все же она не меньше 70%. Это вполне достаточная достоверность, приемлемая для автоматизированной диагностики дефектов в изоляции.

Начинающий специалист, работающий в области диагностики дефектов в изоляции по частичным разрядам, делает существенно больше ошибок. Поэтому на практике применение автоматизированных систем диагностики, хотя бы в качестве обучающих, оправданно и просто даже необходимо.

По автоматизированным экспертным системам, разработанным сотрудниками других фирм, в литературе приводится примерно такая же достоверность проводимой диагностики, от 70 до 90% правильных диагнозов. Это примерное равенство свойств вполне понятно, мы уже не раз говорили, все существующие автоматизированные экспертные системы диагностики дефектов в высоковольтной изоляции используют примерно одинаковые диагностические подходы.

Обзор систем измерения частичных разрядов в изоляции статоров электрических машин

Выбор частотного диапазона датчиков для измерения частичных разрядов в электрических машинах

В настоящее время на отечественном рынке представлено достаточно большое количество систем мониторинга, предназначенных для контроля состояния изоляции электрических машин по частичным разрядам. Эти системы разработаны, в основном, зарубежными производителями диагностического оборудования, и на первый взгляд существенно отличаются друг от друга. При ближайшем рассмотрении обнаруживается, что эти системы имеют много общего, а наиболее значительно различаются только типом используемых датчиков, а если быть еще более точным, то основное различие заключается в частотном диапазоне используемых датчиков частичных разрядов.

В реальной практике измерения частичных разрядов весь диапазон используемых частот обычно разбивается на три более узких диапазона. Это:

- Низкочастотный диапазон – «LF» – «Low Frequency». К нему относятся частоты от 20 до 500 кГц, иногда до 700 кГц. В этом диапазоне для регистрации частичных разрядов обычно используются акустические датчики, в основном работающие на пьезоэффекте. Эти датчики монтируются непосредственно на поверхности статора контролируемой электрической машины.

- Высокочастотный диапазон частот регистрации частичных разрядов - «HF» - «High Frequency». К этому диапазону частот следует отнести частоты от 0,5 до 80 МГц. Для регистрации импульсов ЧР в этом диапазоне частот используются различные высокочастотные трансформаторные и конденсаторные датчики. Такие датчики всегда гальванически, или электромагнитно, связаны с электрическими цепями контролируемого оборудования. Трансформаторные высокочастотные датчики монтируются в цепях заземления оборудования, а конденсаторы связи, обычно, непосредственно подключаются к высоковольтным цепям.

- Сверхвысокочастотный диапазон - «UHF» - «Ultra High Frequency». Обычно к этому диапазону относят частоты от 100 МГц, и до 2 – 3 ГГц. Основными датчиками в этом диапазоне являются широкодиапазонные (бесконтактные) антенны различного типа. Они позволяют регистрировать электромагнитное излучение от частичных разрядов в изоляции, но обычно только в зоне прямой видимости.

Причина возникновения проблемы, заключающейся в неоднозначности выбора диапазона частот для регистрации частичных разрядов, достаточно проста. Каждый частичный разряд генерирует электромагнитное излучение очень широкого диапазона частот. Есть только одно реальное ограничение в этом вопросе - максимальная частота в спектре излучения (от частичного разряда) определяется крутизной переднего фронта импульса, возникшего непосредственно в зоне дефекта. Чем короче (круче) этот фронт, тем в более высокочастотной зоне можно обнаружить излучение от частичного разряда. В окружающей среде этот импульс может «раззвониться» по частоте, но при этом частота может только уменьшаться, но не увеличиваться. Это ограничение можно сформулировать иначе, максимальная частота в спектре электромагнитного, или иного излучения от частичного разряда, определяется частотой первого импульса в сигнале.

- Если используемое диагностическое оборудование оснащено акустическими датчиками частичных разрядов, работающие в диапазоне частот от 20 до 500 кГц, диапазон частот «LF», то такое диагностическое оборудование предполагается использовать в совершенно определенных случаях. Его, в первую очередь, нужно использовать диагностики состояния изоляции для различного маслонаполненного оборудования, Это могут быть маслонаполненные трансформаторы различного исполнения, силовые и измерительные. Измерение частичных разрядов в этом оборудовании производится на поверхности бака оборудования контактным способом, при помощи акустического щупа или магнитного крепления. Причиной использования акустических датчиков диапазона «LF» для такого оборудования является наличие хорошего акустического контакта, через изолирующее масло, между возможной зоной дефекта в изоляции, и поверхностью бака контролируемого оборудования.

- Если для контроля состояния оборудования предполагается использовать емкостные, или трансформаторные датчики частичных разрядов (контактные электромагнитные датчики), то в этом случае предпочтительным является высокочастотный диапазон частот, называемый «HF». Это диапазон включает в себя частоты от долей, до нескольких десятков мегагерц. При использовании емкостных датчиков (конденсаторов связи) регистрируемые частоты частичных разрядов обычно больше, чем при использовании трансформаторных датчиков. Это объясняется тем, что чем выше частота регистрируемого импульса, тем выше чувствительность емкостных датчиков. Для трансформаторных же датчиков картина обычно противоположная. Они рассчитаны на работу в определенном диапазоне частот, который, обычно, зависит от частотных свойств сердечника датчика, и редко превышает 10 – 15 МГц.

- Если оценка технического состояния изоляции высоковольтного оборудования будет производиться только на основании анализа электромагнитного излучения от частичных разрядов, бесконтактным способом, то регистрация импульсов частичных разрядов будет производиться в «UHF» диапазоне частот. Этот диапазон, по информации большинства производителей диагностического оборудования, включает в себя частоты от 0,1 до 2,0 ГГц. Некоторые из разработчиков включает в него и более высокие частоты. Измерение параметров частичных разрядов в этом диапазоне частот производится при использовании, в качестве первичных датчиков, антенн различного типа. Для отличия от других методов, все эти антенны можно называть общим термином «бесконтактные электромагнитные датчики – антенны».

Существует достаточно корректная связь между частотой высокочастотного импульса от частичного разряда, и зоной его распространения в оборудовании. Чем выше частота этого высокочастотного импульса, тем с большей интенсивностью он затухает в неоднородной комплексной среде, в виде которой удобно представлять все высоковольтные машины и аппараты. Это простое и понятное правило имеет очень большое значение для диагностики состояния изоляции по частичным разрядам, для выбора оптимального частотного диапазона измерительного оборудования.

Существует и второе определение этого диагностического правила, вернее говоря его следствия. Оно гласит, чем ниже частота высокочастотного импульса, тем на большее расстояние такой сигнал распространится внутри контролируемого объекта. Соответственно, более высокочастотный импульс с меньшей вероятностью достигнет места, где установлен первичный датчик регистрации частичных разрядов.

Для примера, рассмотрим статор крупной электрической машины, для контроля частичных разрядов в котором наиболее часто используют высокочастотные конденсаторы связи, подключаемые к внешним клеммам обмотки статора. Если частичный разряд возникает вблизи внешних клемм обмотки, то проблем с регистрацией этого импульса нет. Если же частичный разряд, пусть даже такой же интенсивности, возникнет на «противоположной» части обмотки, вблизи нейтральной точки обмотки, то этот импульс будет иметь в зоне нашего датчика существенно пониженную амплитуду. Это может ввести пользователя диагностического оборудования в опасное заблуждение, ему может показаться, что изоляция обмотки статора находится в хорошем состоянии.

Снижение амплитуды импульса, возникающее за счет затухания сигнала в обмотке, может быть столь значительным, что его даже не удастся даже зарегистрировать прибором из-за наличия шума значительной амплитуды. Для устранения этой проблемы, для повышения чувствительности измерительной схемы, в обмотке статора придется устанавливать дополнительные датчики, которые позволят регистрировать импульсы с удаленной части обмотки статора. Естественно, что это приведет к значительному удорожанию системы регистрации импульсов частичных разрядов, потому что цена высоковольтных датчиков маленькой не бывает.

Кроме того, частота зарегистрированного импульса частичного разряда, за счет затухания внутри обмотки, значительно снизится. Реально это выразится в затягивании переднего фронта импульса. На практике это приведет к тому, что импульсы от одинаковых частичных разрядов, но возникших в разных частях обмотки, диагностом, проводящим измерения, будет интерпретироваться как импульсы различной интенсивности и частоты, со всеми вытекающими отсюда логическими (и практическими!) последствиями.

Данный эффект легко можно проверить в процессе проведения калибровки измерительной цепи статора электрической машины, при помощи калибровочного генератора. Для этого необходимо калибровочный импульс инжектировать, поочередно, в начало обмотки, и в нейтральную точку обмотки статора, и определять при этом чувствительность измерительной схемы. При этом можно достаточно точно определить количественное значение коэффициента затухания частичных разрядов в обмотке.

Отсюда следует простой диагностический признак, иногда оказывающийся практически полезным при оценке вероятного места возникновения дефекта в изоляции. Чем более высокочастотным является зарегистрированный импульс, тем ближе к датчику располагается зона его возникновения. На практике влияние формы импульса будет выражаться следующим образом - чем круче передний фронт импульса частичного разряда, тем ближе к датчику он находится.

Примером данных теоретических рассуждений являются графики, приведенные на рисунке. На этом рисунке, в качестве примера, приведена условная кабельная линия определенной длины, на которой указаны три места возникновения частичных разрядов, причем одинаковой природы возникновения и интенсивности. Чем ближе к первичному датчику находится зона возникновения частичного разряда, тем круче оказывается передний фронт регистрируемого импульса. Кроме того, по мере удаления зоны дефекта от датчика, снижается амплитуда регистрируемого импульса.

Сразу же встает важный вопрос. Очевидно, что для каждого типа первичного датчика существует своя зона реальной чувствительности, в которой его использование не приводит к большой погрешности измерений. Сам вопрос звучит так, каковы же размеры практической зоны «ответственности» каждого датчика?

Следствием этого первого вопроса автоматически является следующий, если зона чувствительности данного датчика не захватывает весь объем контролируемого оборудования, то, сколько же всего нужно таких датчиков, чтобы снять это ограничение. Понятно, что чем меньше нужно датчиков для проведения практически достоверных измерений частичных разрядов в изоляции, тем это лучше.

Рассмотрим особенности имеющихся на рынке систем мониторинга изоляции электрических машин, делая основной упор на достоинства и недостатки используемого частотного диапазона.

Описание систем мониторинга частичных разрядов, использующих различные типы первичных датчиков

Регистрация частичных разрядов при помощи высокочастотных трансформаторов тока

Высокочастотные трансформаторы тока, предназначенные для регистрации частичных разрядов, производятся несколькими фирмами, и имеют обозначение «RFCT» (Radio Frequency Current Transformer), или HFCT (High Frequency Current Transformer). От обычных измерительных трансформаторов тока они отличаются тем, что в них использован не стальной шихтованный сердечник, а специальный высокочастотный сердечник, выполненный на основе ферритов. Как и обычные трансформаторы тока, высокочастотные трансформаторы тока могут иметь неразъемную и разъемную конструкцию, что позволяет более оперативно и безопасно монтировать их на высоковольтном оборудовании.

К достоинствам использования высокочастотных трансформаторов тока для регистрации частичных разрядов можно отнести то, что они не имеют гальванической связи с контролируемой обмоткой статора. Это значительно упрощает их монтаж и снижает требования к изоляции сердечника таких датчиков.

Датчики типа RFCT (марки высокочастотных датчиков производства фирмы DIMRUS), предназначенные для регистрации частичных разрядов в обмотке статора электрической машины, может быть установлены в двух местах внутри корпуса статора:

- В цепи заземления брони питающего кабеля. Это сравнительно удобное для монтажа место, но при этом значительно вырастает уровень помех, поступающих в обмотку статора извне, по питающему кабелю. Кроме того, у крупных электрических машин, имеющих большие линейные размеры, датчик в цепи заземления экрана питающего кабеля имеет пониженную чувствительность к дефектам, расположенным «в глубине» обмотки статора, в удаленных секциях обмотки статора. Импульсы частичных разрядов от дефектов, возникших в таких секциях, на пути к датчику очень сильно затухают внутри обмотки.

- Датчик в цепи заземления нейтрали обмотки статора. Это возможно только в том случае, если обмотка соединена в звезду и нейтральная точка заземлена. Из выше приведенных замечаний, очевидно, что таким способом датчик можно достаточно редко. Кроме того, при таком монтаже датчик будет иметь пониженную чувствительность к дефектам в изоляции секций, расположенных ближе к фазным выводам.

Методически пониженная чувствительность высокочастотных трансформаторов тока к дефектам в изоляции удаленных от датчиков секций обмотки в значительной степени компенсируется тем, что датчики типа RFCT работают в сравнительном низком частотном диапазоне – до десятка МГц. Чем ниже частота регистрируемого импульса, тем в меньшей мере он затухает внутри секций обмотки статора. Поскольку все другие датчики частичных разрядов в обмотках электрических машин, как конденсаторы связи, так и электромагнитные антенны, являются более высокочастотными, то для достижения сопоставимой с RFCT датчиками чувствительности, необходимо внутри («вдоль секций») обмотки устанавливать большее количество датчиков.

Примером системы мониторинга частичных разрядов в изоляции обмотки статора, использующей высокочастотные трансформаторы тока типа RFCT, является система марки MDR производства фирмы DIMRUS. Достоинства (простота монтажа) и недостатки (сравнительно низкая чувствительность) этой системы практически полностью определяются используемым типом датчиков частичных разрядов. Для повышения общей чувствительности в системе мониторинга марки MDR предусмотрена возможность подключения измерительных конденсаторов связи.

К достоинствам использования высокочастотных трансформаторов тока в качестве датчиков частичных разрядов следует отнести их высокую чувствительность к дефектам, расположенным «в глубине обмотки», т. е. на значительном удалении от датчика. Это объясняется тем, что эти датчики являются наиболее низкочастотными из всех, применяемых для регистрации частичных разрядов в электрических машинах, чем ниже частота, тем меньше затухает сигнал в зубцово-пазовой структуре статора.

Регистрация частичных разрядов при помощи конденсаторов связи

Исторически сложилось так, что высоковольтные измерительные конденсаторы связи наиболее часто применяются для регистрации частичных разрядов в обмотке статора высоковольтных электрических машин. И хотя зона чувствительности таких конденсаторов связи внутри обмотки статора значительно меньше, чем для высокочастотных трансформаторов тока, а стоимость самих конденсаторов значительно больше, а также имеются определенные проблемы при проведении высоковольтных испытаний обмотки статора, пока еще конденсаторы связи применяются часто.

Измерительные конденсаторы связи, используемые для регистрации частичных разрядов в обмотках электрических машин, обычно выполняются с использованием диэлектрика на основе природной слюды высокого качества, добываемой только в Индии, поэтому их производство монополизировано несколькими компаниями, которые искусственно поддерживают на них высокие цены.

Стандартный измерительный конденсатор связи со слюдяным диэлектриком, предназначенный для регистрации частичных разрядов в электрических машинах, имеет емкость 80 пФ. Большую емкость для высоких напряжений не удается реализовать из-за конечной толщины пластинок природной слюды. Необходимо отметить, что в последнее время на практике все чаще используются измерительные конденсаторы связи на основе современных диэлектриков, которые могут иметь емкость до 1000 пФ, что, в конечном итоге, пропорционально повышает чувствительность работы оборудования при регистрации частичных разрядов.

Конденсаторы связи обычно подключаются к входным зажимам обмотки статора, т. е. они работают под полным фазным напряжением питания, а в некоторых режимах и под линейным напряжением. Это приводит к тому, что требования к надежности измерительных конденсаторов являются очень жесткими, что и является основной причиной их высокой стоимости. В некоторых случаях, когда обмотка соединена в звезду с изолированной нейтралью, дополнительный конденсатор связи подключается и к этой точке обмотки статора, что повышает общую информативность работы всей системы мониторинга.

Поскольку измерительные конденсаторы связи работают в более высоком диапазоне частот, чем трансформаторы тока, они имеют лучшую чувствительность. Однако достаточно часто высокий уровень электромагнитных высокочастотных помех, присутствующих в этом диапазоне частот в электрических машинах, не всегда позволяет на практике в полной мере реализовать это достоинство.

Для электрических моторов небольшой (сравнительно) и средней мощностей чаще всего оказывается достаточным использование всего трех конденсаторов связи, устанавливаемых на входных зажимах обмотки. Большее количество датчиков необходимо для электродвигателей и генераторов мощностью больше 4 – 6 МВт, или тихоходных электрических машин, геометрические размеры статоров которых уже достаточно велики. При этом возможности установки конденсаторов связи, в большинстве практических случаев, уже исчерпаны (за исключением крупных гидрогенераторов, где есть возможность подключать конденсаторы между составными частями статора), и в системе мониторинга приходится дополнительно использовать датчики частичных разрядов других типов – высокочастотные трансформаторы тока, или различные электромагнитные антенны. В конечном итоге это приводит к значительному повышению общей стоимости всей системы мониторинга.

Регистрация частичных разрядов при помощи электромагнитных антенн

Электромагнитные антенны позволяют проводить регистрацию высокочастотных импульсов частичных разрядов в изоляции электрических машин бесконтактно, непосредственно не подключаясь к самим высоковольтным цепям. Это является большим преимуществом использования таких датчиков. Вторым важным преимуществом электромагнитных антенн, используемых для регистрации частичных разрядов в электрических машинах, является то, что они располагаются внутри корпуса статора, который выполняет функции экрана от внешних электромагнитных помех.

Электромагнитные антенны являются наиболее высокочастотными датчиками частичных разрядов, так как при своих сравнительно небольших габаритах, что обусловлено особенностями их монтажа внутри статора электрической машины, они могут регистрировать только ВЧ и СВЧ колебания. Это является их достоинством и недостатком. Достоинством является пониженная чувствительность к внешним помехам, которых в этих диапазонах частот меньше, плюс эффективное экранирование корпусом статора. Недостатком является то, что такие колебания быстро затухают по мере удаления от зоны дефекта, и экранируются любыми внутренними конструктивными элементами внутри статора электрической машины.

На практике используются электромагнитные антенны двух видов, конструктивно различающиеся тем, что они предназначены для установки в различных местах внутри обмотки и корпуса статора.

В первую очередь необходимо отметить «пазовые антенны», работающие в ВЧ диапазоне частот, до 100 МГц. Разработчиком таких антенн является канадская фирма IRIS, которая активно использует их совместно со своим диагностическим оборудованием. Такой датчик представляет собой металлическую пластину с отходящим коаксиальным кабелем, изолированную с двух сторон, которая устанавливается в пазу электрической машины, непосредственно под пазовым клином. Такая установка антенн обеспечивает высокую чувствительность к частичным разрядам, возникшим в секции обмотки, уложенной в данном пазу статора. Чувствительность к дефектам, возникшим в других секциях обмотки, значительно ниже из-за сильного затухания сигналов. По этой причине пазовых антенн приходится в статорах электрических машин средней и большой мощности приходится устанавливать достаточно много, что является недостатком таких антенн.

Оптимальным вариантом является установка таких электромагнитных датчиков – антенн непосредственно на заводе изготовителе, тогда это не вызывает больших технических проблем. Если же контролируемая электрическая машина уже находится в эксплуатации, то монтаж датчиков возможен с большими сложностями, так как для этого придется выводить оборудование из работы, «выкатывать ротор», и только после этого устанавливать датчики в пазы, сдвигая соответствующие пазовые клинья.

Фирмой DIMRUS предложено устанавливать кольцевые электромагнитные антенны с двух сторон статора, в зоне лобовых частей. Для повышения надежности работы такие антенны выполняются в виде отрезков неэкранированного высоковольтного кабеля в изоляции. В таком случае антенну можно даже прокладывать непосредственно по лобовым частям обмотки статора, соответствующим образом фиксируя ее. На заводе изготовителе эту антенну можно выполнить в виде кольца (разомкнутого) из медной шины соответствующего сечения, изолированного теми же средствами, что и основная обмотка статора. Поскольку кольцевая антенна может с одинаковой чувствительностью регистрировать импульсы частичных разрядов во всех секциях обмотки, то двух антенн по краям статора вполне достаточно для эффективного контроля всей обмотки.

Регистрирующее оборудование фирмы DIMRUS является более высокочастотным, чем оборудование IRIS, оно работает в диапазоне частот до 1,5 ГГц, поэтому влияние помех оказывается еще более незначительным, что повышает эффективность его работы с кольцевыми антеннами.

Сравнительная таблица технико-экономических параметров и свойств систем мониторинга с датчиками различного типа

Основные параметры систем мониторинга частичных разрядов в изоляции электрических машин, использующих различные типы датчиков, приведены в сводной таблице.

| Тип датчика | Диапазон частот, МГц | Влияние помех | Чувствительность | Количество датчиков | Стоимость системы |

| RFCT | 0,5 ÷ 15,0 | Высокий уровень помех | Средняя | 3 и более | Средняя |

| СС | 10,0 ÷ 80,0 | Высокий уровень помех | Средняя | 3 и более | Высокая |

| HF антенна | 10,0 ÷ 100,0 | Средний уровень помех | Высокая | 6 и более | Высокая |

| UHF антенна | 80,0 ÷ 1500,0 | Низкий уровень помех | Высокая | 3 | Средняя |

Из сравнительной таблицы видно, что наиболее технически, и экономическими эффективными, являются системы мониторинга, использующие СВЧ электромагнитные антенны.

Описание системы «MDR-3/UHF» для мониторинга частичных разрядов в изоляции электрических машин

Система мониторинга «MDR-3/UHF» (Motor and Generator Diagnostics Relay) является уникальной разработкой фирмы «DIMRUS». Она предназначена для оперативной оценки технического состояния изоляции обмоток статоров высоковольтных электродвигателей, а также различных турбо и гидрогенераторов.

Оценка технического состояния изоляции обмотки статора (электрической машины), и оперативная диагностика дефектов, в системе «MDR-3/UHF» производится на основании регистрации и анализа распределения частичных разрядов в СВЧ (UHF - Ultra High Frequency) диапазоне частот. В настоящее время это самый чувствительный метод диагностики, позволяющий выявлять практически любые дефекты в высоковольтной изоляции на самых ранних стадиях их возникновения и развития.

Особенности системы «MDR-3/UHF»

- Наиболее важной отличительной особенностью системы «MDR-3/UHF» является использование регистрирующей аппаратуры, работающей в расширенном диапазоне частот, начиная от 0,5 и до 1500 МГц. Такое техническое решение обеспечивает максимально высокую чувствительность системы мониторинга к возникновению различных дефектов в изоляции, как в зоне лобовых частей, так и внутри пазов.

- Второй особенностью системы «MDR-3/UHF» является использование в качестве датчиков ЧР простых и максимально надежных электромагнитных антенн. Используемая для регистрации частичных разрядов антенна представляет собой проводник в высоковольтной изоляции, проложенный по окружности статора в зоне лобовых частей обмотки. Электромагнитная антенна удобна при монтаже и максимально надежна в эксплуатации, так как не имеет гальванической связи с обмотками электрической машины, что имеет место при использовании конденсаторов связи. Кроме того, если конденсаторы связи необходимо всегда отключать при проведении высоковольтных испытаний статора, то с антеннами этого делать не нужно.

- Антенна, смонтированная в зоне лобовых частей обмотки статора, имеет одинаково высокую чувствительность к дефектам во всех фазах и секциях обмотки статора, и даже позволяет регистрировать разрядные процессы в обмотке ротора. Это обусловлено тем, что антенна расположена на небольшом удалении от всех обмоток. Кроме того, поскольку максимальное расстояние от места возникновения частичных разрядов до кольцевой антенны не превышает половины длины одного проводника, проложенного в пазу статора, то и к этим дефектам электромагнитная антенна имеет высокую чувствительность. При необходимости, анализируя разность по времени прихода импульсов к лобовым частям обмотки, можно достаточно корректно определить место возникновения дефекта изоляции в пазу статора.

- Благодаря тому, что зона лобовых частей крупных электрических машин обычно закрыта металлическими крышками, такая антенна мало чувствительна к высокочастотным помехам, наводимым извне электромагнитным путем.

Отстройка от наведенных помех

Для отстройки от внешних помех, приходящих по питающей кабельной линии, используется метод контроля «времени прихода импульсов» к датчикам, который чаще всего называется методом «time of arrival». Для реализации возможностей этого метода, внутри корпуса статора электрической машины монтируются сразу три электромагнитных антенны – две в лобовых частях с двух сторон пакета статора, и одна в зоне входа внутрь корпуса статора питающей кабельной линии, или шинопровода, как это показано на рисунке.

Алгоритм работы метода «time of arrival» следующий. Если высокочастотный импульс частичного разряда возник внутри обмотки статора, то сначала он будет зарегистрирован антеннами в лобовых частях (одной или двумя), а только потом, с временной задержкой, он будет зарегистрирован антенной, установленной в зоне входа питающего высоковольтного кабеля.

Если же импульс помехи, близкий по параметрам ожидаемым импульсам частичных разрядов, «пришел внутрь статора» по питающей кабельной линии, то он сначала будет зарегистрирован входной антенной, и только потом антеннами в зоне лобовых частей. Благодаря высокому временному разрешению регистрирующего прибора системы мониторинга, такой способ отстройки от помех работает очень эффективно.

В итоге, система «MDR-3/UHF», специально разработанная для мониторинга частичных разрядов в изоляции электрических машин, оснащенная электромагнитными антеннами, имеет максимальную экономическую эффективность, обладает необходимой чувствительностью, и в наибольшей степени защищена от влияния всех внешних высокочастотных помех.

По своим техническим, эксплуатационным и стоимостным параметрам система мониторинга марки «MDR-3/UHF» не имеет аналогов на рынке.

Диагностические возможности системы мониторинга марки «MDR 3/UHF»

Важным практическим преимуществом использования системы «MDR-3/UHF» является наличие в составе программного обеспечения автоматизированной экспертной системы «PD-Expert», позволяющей оперативно определить тип дефекта, возникшего в изоляции, а также оценить степень его развития. Это экспертная система дает возможность оперативно и максимально правильно оценить величину остаточного ресурса изоляции контролируемой электрической машины.

Определение типа дефекта в изоляции обмотки статора электрической машины осуществляется при помощи встроенной (адаптируемой пользователем) базы данных «графических образов» стандартных дефектов. Для получения максимально достоверных образов дефектов в «PD-Expert» используются два специфических представления распределения зарегистрированных частичных разрядов в изоляции.

Для идентификации стандартных типов дефектов в изоляции статора наиболее эффективным является использование стандартного PRPD распределения импульсов (Phase Resolved Partial Discharges), которое в отечественных работах чаще называется амплитудно-фазо-частотным распределением импульсов частичных разрядов. Используемое PRPD распределение частичных разрядов, для каждого типа дефекта в изоляции статора, имеет явно выраженные особенности, и поддается идентификации.

В случае наличия в изоляции нескольких дефектных зон, а особенно при высокой «зашумленности» результатов измерения, эффективность «прямого» применения PRPD распределения резко снижается. В таких случаях, для разделения импульсов по частотным и временным параметрам, в составе экспертной системы «PD-Expert» используется специально разработанное сотрудниками фирмы «DIMRUS» распределение импульсов частичных разрядов, называемое «PD-Clouds».

При помощи этого распределения, являющегося трехмерным 3D представлением параметров импульсов частичных разрядов, сравнительно отображаются сразу несколько важных диагностических параметров зарегистрированных системой частичных разрядов:

- Частотные и временные свойства каждого зарегистрированного импульса.

- Связь момента времени возникновения импульсов ЧР с фазой питающего напряжения, приложенного к обмотке статора.

- Распределение энергии зарегистрированных импульсов частичных разрядов в функции всех вышеперечисленных диагностических параметров.

Благодаря использованию в составе экспертной программы универсального «PD-Clouds» представления (распределения) высокочастотных импульсов частичных разрядов удается эффективно разделять между собой даже одинаковые дефекты, возникшие в различных местах обмотки статора, или же дефекты, имеющие различный тип. В конечном итоге это дает возможность более правильно оценить текущее состояние изоляции статора, степень развития и опасность каждого выявленного дефекта.

Конструктивное исполнение системы «MDR-3/UHF»

Измерительный прибор системы мониторинга марки «MDR-3/UHF», предназначенный для регистрации частичных разрядов в изоляции электрических машин, выполнен в прочном металлическом корпусе, может монтироваться автономно, или внутри защитных шкафов. Желательно располагать прибор снаружи статора, но максимально близко к измерительным антеннам, чтобы обеспечить минимальное затухание импульсов в соединительных кабелях.

Подключение всех внешних силовых и интерфейсных цепей к прибору производится при помощи стандартных клеммных соединителей. Подключение электромагнитных антенн производится при помощи гибкого коаксиального кабеля, и высокочастотных разъемов, уменьшающих затухание полезного сигнала.

Благодаря использованию в системе только электронных компонентов индустриального температурного диапазона, измерительный прибор системы «MDR 3/UHF», даже без использования системы подогрева, может работать при температурах окружающей среды до -40 до +60 градусов.

В состав стандартной поставки системы мониторинга марки «MDR-3/UHF» входит:

- Измерительный прибор системы мониторинга, без защитного шкафа.

- Три электромагнитные антенны, в виде отрезка высоковольтного кабеля необходимой длины.

- Соединительные (защитные, заземляющие) коробки для подключения электромагнитных антенн.

- Высокочастотный коаксиальный кабель для подключения электромагнитных антенн к прибору.

Интерфейсы связи с системой АСУ-ТП

Передача информации из системы мониторинга «MDR-3/UHF» в систему АСУ-ТП верхнего уровня производится по изолированному интерфейсу RS-485, или по оптической линии связи.

Если связь между прибором и АСУ-ТП будет отсутствовать, то архив информации можно будет периодически копировать из памяти прибора в переносной компьютер по встроенному в прибор интерфейсу USB.

Основные технические параметры системы «MDR-3/UHF»

| Количество каналов регистрации частичных разрядов | 3 |

| Частотный диапазон регистрируемых импульсов, МГц | 0,5 ÷ 700,0 |

| Величина заряда регистрируемых импульсов, пКл | 5 ÷ 50 000 |

| Объем памяти для хранения данных, Мб | 256 |

| Порты внешней связи прибора | RS-485, USB, Ethernet |

| Напряжение питания прибора, В | AC/DC 120 ÷ 260 |

| Габаритные размеры измерительного прибора, мм | 400 * 230 * 110 |

| Масса прибора, кг | 5,0 |